IMPLEMENTACION DE HERRAMIENTAS

7 DESPERDICIOS MAS 1

1 correcciones

2 excesos de inventarios

3 sobreproduccion

4 excesos de movimientos

5 transportes innecesarios

6 esperas

7 procesos innecesarios

8 RR HH

DETECCION DE DESPERDICIOS

metodo de observacion

Identificacion de los desperdicios

En la seccion de acabados pudimos identificar varios desperdicios tales son: 1 sobreproduccion, 2 esperas, 3 exceso de inventarios y 4 exceso de transportes. la indagacion de proceso nos muestra muchos movimientos , distancias y esperas ineficientes que hacen que el producto sea mas costo y se demore mas al embarque, fuera del despilfarro de espacio ,tiempo, plataformas, estibas de madera y cartones dividiones para la acumulacion de la porcelana, quizas el no tener un sistema de personal disponible en los turnos podria llevar a este problema, pero podemos añadir que al reinventar el proceso podriamos eliminar los desperdicios.

reingenieria

EMPRESA: GAMMA ASLADORES CORONA

PROCESO IDENTIFICADO: ACABADOS

Los cambios propuestos son para clientes internos

Identificamos los clientes los cuales son revisión, chequeo eléctrico, empaque y logística y transporte

Caracterización:

-

Dueño del proceso: jefe de sección de acabados

-

Entradas : producto en proceso

-

Salidas: producto empacado listo para despacho

-

Medios: software, máquina de chequeo eléctrico, bpcs, wms, radiofrecuencias

-

Recursos: materia prima, herramientas de implementación.

-

Clientes: logística y transporte

-

Proveedores : carga y descarga de hornos

-

Indicador: numero toneladas al almacén

Paradigmas:

-

Aumento de carga laboral

-

Aumento de posibilidades de enfermedades profesionales

-

Cansancio físico y mental

-

Persecución laboral

Brecha (distancia)

El proceso de acabados tiene muchos desperdicios y problemas de sobreproducción, exceso de transporte, exceso de inventarios y esperas, lo que buscamos es acortar esos tiempos y procesos que no agregan valor para tener un tiempo mucho más competitivo hacia la entrega del producto al cliente final.

En el cuadro identificamos en un lote de producción 43 minutos y 76 metros recorridos entre transporte y almacenamiento innecesarios que es lo que queremos mitigar en el proceso. Las esperas del proceso son muy grandes ya que pueden pasar días o semanas por falta de suministros o procesos adicionales que se presentan, además de la falta de mano de obra en los diferentes turnos.

diagrama de flujo de acabados

DIAGRAMA ACTUAL DEL PROCESO

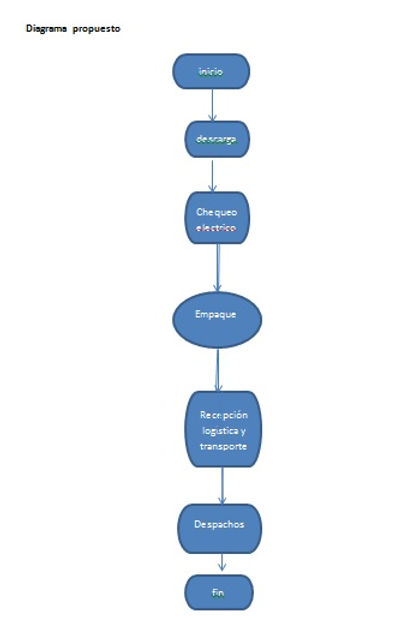

PROPUESTA

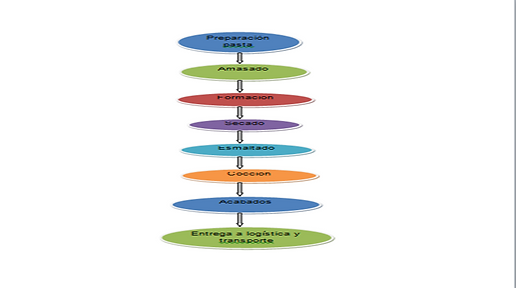

diagrama de fkujo de ailadores electricos

Montar un sistema con bandas transportadoras en flujo continuo con personal en los tres turnos del día para eliminar los transportes incensarios, esperas y excesos de inventarios ya que eliminaríamos 43 minutos y 76 metros de recorrido por lotes de producción, minimizando los riesgos de accidentes y la carga laboral